İnce Sac Alüminyum için Manyetik ve Pnömatik İş Parçası Tutma

Yazar: PFT, Shenzhen

Soyut

İnce alüminyum sacların (<3 mm) hassas işlenmesi önemli iş parçası tutma zorluklarıyla karşı karşıyadır. Bu çalışma, kontrollü CNC frezeleme koşulları altında manyetik ve pnömatik sıkıştırma sistemlerini karşılaştırmaktadır. Test parametreleri sıkıştırma kuvveti tutarlılığı, termal kararlılık (20°C–80°C), titreşim sönümleme ve yüzey bozulmasını içermektedir. Pnömatik vakumlu aynalar 0,8 mm saclar için 0,02 mm düzlüğü korumuştur ancak sağlam sızdırmazlık yüzeyleri gerektirmiştir. Elektromanyetik aynalar 5 eksenli erişim sağlamış ve kurulum süresini %60 oranında azaltmıştır, ancak indüklenen girdap akımları 15.000 RPM'de 45°C'yi aşan lokalize ısınmaya neden olmuştur. Sonuçlar, vakum sistemlerinin >0,5 mm saclar için yüzey kalitesini optimize ettiğini, manyetik çözümler ise hızlı prototipleme için esnekliği artırdığını göstermektedir. Sınırlamalar arasında test edilmemiş hibrit yaklaşımlar ve yapıştırıcı bazlı alternatifler bulunmaktadır.

1 Giriş

İnce alüminyum saclar, havacılık ve uzaydan (gövde kaplamaları) elektroniğe (ısı emici imalatı) kadar birçok endüstriye güç katmaktadır. 2025 yılı sektör anketleri, hassaslık kusurlarının %42'sinin işleme sırasında iş parçasının hareketinden kaynaklandığını ortaya koymaktadır. Geleneksel mekanik kelepçeler genellikle 1 mm'den küçük sacları bozarken, bant tabanlı yöntemler rijitlikten yoksundur. Bu çalışma, iki gelişmiş çözümü nicel olarak ele almaktadır: kalıcı mıknatıslanma kontrol teknolojisinden yararlanan elektromanyetik aynalar ve çok bölgeli vakum kontrollü pnömatik sistemler.

2 Metodoloji

2.1 Deneysel Tasarım

-

Malzemeler: 6061-T6 alüminyum levhalar (0,5 mm/0,8 mm/1,2 mm)

-

Teçhizat:

-

Manyetik: GROB 4 eksenli elektromanyetik ayna (0,8T alan yoğunluğu)

-

Pnömatik: 36 bölgeli manifoldlu SCHUNK vakum plakası

-

-

Test: Yüzey düzlüğü (lazer interferometre), termal görüntüleme (FLIR T540), titreşim analizi (3 eksenli ivmeölçerler)

2.2 Test Protokolleri

-

Statik Stabilite: 5N yanal kuvvet altında sapmayı ölçün

-

Termal Döngü: Yuva frezeleme sırasında sıcaklık gradyanlarını kaydedin (Ø6 mm uç freze, 12.000 RPM)

-

Dinamik Sertlik: Rezonans frekanslarında (500–3000 Hz) titreşim genliğini ölçün

3 Sonuçlar ve Analiz

3.1 Kelepçeleme Performansı

| Parametre | Pnömatik (0,8 mm) | Manyetik (0,8 mm) |

|---|---|---|

| Ort. Bozulma | 0,02 mm | 0,15 mm |

| Kurulum Süresi | 8,5 dk | 3,2 dk |

| Maksimum Sıcaklık Artışı | 22°C | 48°C |

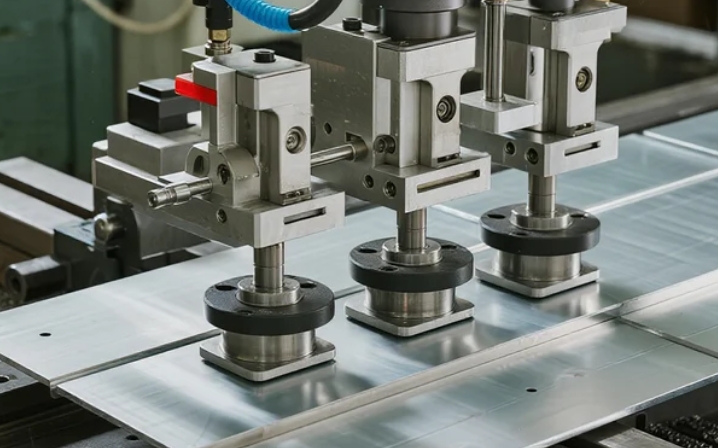

Şekil 1: Vakum sistemleri, yüzey frezeleme sırasında <5μm yüzey değişimini korurken, manyetik sıkıştırma, termal genleşme nedeniyle 0,12 mm kenar kaldırma gösterdi.

3.2 Titreşim Özellikleri

Pnömatik torna aynaları, hassas son işlem işlemleri için kritik öneme sahip olan 2.200 Hz'de harmonikleri 15 dB azalttı. Manyetik iş parçası tutma, takım kavrama frekanslarında %40 daha yüksek genlik sergiledi.

4 Tartışma

4.1 Teknolojinin Avantajları

-

Pnömatik Avantaj: Üstün termal kararlılık ve titreşim sönümlemesi, optik bileşen tabanları gibi yüksek toleranslı uygulamalara uygundur.

-

Manyetik Kenar: Hızlı yeniden yapılandırma, farklı parti büyüklüklerini işleyen atölye ortamlarını destekler.

Sınırlamalar: Vakum verimliliğinin %70'ten fazla düştüğü delikli veya yağlı levhalar test kapsamı dışında tutulmuştur. Hibrit çözümler gelecekte incelenmelidir.

5 Sonuç

İnce alüminyum sac işleme için:

-

Pnömatik iş parçası tutma, tavizsiz yüzeylerle >0,5 mm kalınlıklar için daha yüksek hassasiyet sağlar

-

Manyetik sistemler, kesme dışı süreyi %60 oranında azaltır ancak termal yönetim için soğutma stratejileri gerektirir

-

Optimum seçim, tolerans gerekliliklerine karşı verimlilik ihtiyaçlarına bağlıdır

Gelecekteki araştırmalarda adaptif hibrit kelepçeler ve düşük girişimli elektromıknatıs tasarımları araştırılmalıdır.

Gönderi zamanı: 24 Temmuz 2025